Sicherheit

Technologien für sicheren Materialumschlag

Mit TRUNINGER sind Sie auf der sicheren Seite.

Unsere Technologien sind darauf ausgerichtet, den Materialumschlag so sicher wie möglich zu gestalten und Arbeitskräfte nicht zu gefährden.

Ein Ausfall unserer System ist praktisch unmöglich, da wir auf Redundanz setzen und die Stromversorgung stets aufrechterhalten.

So minimieren wir das Verletzungsrisiko Ihres Personals und sparen nebenher Zeit und Kosten. Setzen Sie auf TRUNINGER!

Hauptmerkmale unserer sicheren Magnethebelösungen

- Totale Redundanz für maximale Sicherheit

- Redundante Einspeisung durch Netz und Stützbatterie

- SmartPick™ mit Parallelrechner-Architektur (Sicherheitskategorie 3)

- Zwei synchronisierte Leistungsmodule PowerPick™

- Doppelte Kabelführung von Steuerung bis Magnet (inklusive Kabeltrommeln)

- Magnet mit zwei redundanten Magnetspulen

Black Box / EventLog

Das unerlässliche Werkzeug zur schnellen Fehlererkennung

Unsere Black Box ist der Black Box ähnlich, die man aus dem Flugzeugbau kennt. Sie enthält das Ereignisprotokoll (EventLog) von SmartPickTM inkl.

- aller wichtigen Systemereignisse,

- alle Fehler

- und den meisten Aktionen des Kranführers.

Im nicht löschbaren Speicher von SmartPickTM können bis zu 4.500 einzelne Ereignisse abgelegt werden. Das entspricht ca. 200 Lastzyklen einer typischen Magnetanlage.

Im Falle eines Systemausfalles bilden diese Informationen im EventLog den Ausfall detailliert ab. Weil das durch andere Mittel nicht möglich ist, wird das EventLog zu einem unschätzbaren Werkzeug für die Fehlererkennung und Fehlerbeseitigung.

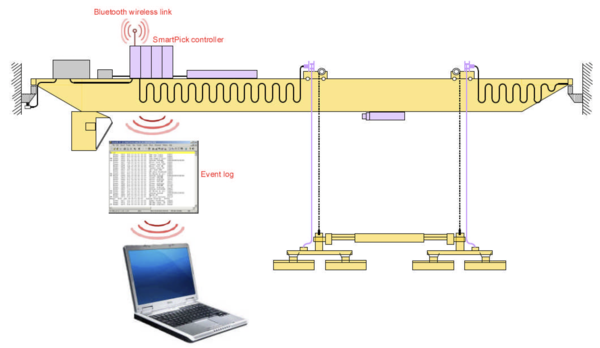

Unter Umständen besteht sogar keine Notwendigkeit einen TRUNINGER Techniker zu rufen, weil sich viele Probleme mit Hilfe des EventLog einfach per Telefon oder E-Mail lösen lassen. Der Zugriff auf das EventLog kann drahtlos über das im SmartPickTM eingebaute Bluetooth-Modul erfolgen und auf einen Laptop heruntergeladen werden, ohne dass die Kranbrücke betreten werden muss (s. Abbildung 1).

Abbildung 1: EventLog-Zugriff mittels Bluetooth-Verbindung

Anstelle der Bluetooth-Verbindung kann auch ein serielles Standardkabel verwendet werden; dies erfordert aber den Zugriff auf das SmartPickTM-Modul auf der Kranbrücke. Sobald der Laptop angeschlossen ist, kann das EventLog einfach in einer Datei gespeichert und per E-Mail an TRUNINGER geschickt werden. Unsere Systemspezialisten können es dann schnell analysieren.

Da die Daten in einer Standard-Textdatei gespeichert werden, um das EventLog anzuschauen, sind keine speziellen Softwareprogramme notwendig.

Nützliche Daten aus dem EventLog

Alle aufgezeichneten Events haben eine einzigartige Ereignisnummer: Sie tragen ein Datum und eine Uhrzeit. Es ist daher auf die Sekunde genau möglich zu bestimmen, wann exakt ein bestimmtes Ereignis eingetreten ist.

Die Events enthalten folgende Informationen:

- Magnet-EIN/AUS-Zyklus

- Magnetstrom und Stützbatteriespannung

- Gebrauch von speziellen Funktionen, wie z. B. Teillast (als Kommissionierfunktion)

- Netzfehler und Umschaltung auf Stützbatterie

- Wahl der Kraftstufe während des Materialhandlings

- Magnet- und Umgebungstemperatur

- Status der Kranschnittstellensignale

- Systeminformationen wie Neustart der Steuerung, Softwareversion, System-Identifikation etc.

- Wechsel von Konfigurationsdaten

Beispiel: schwache Stützbatterie

Die Stützbatterie spielt eine entscheidende Rolle für die Betriebssicherheit einer Magnetanlage.

Bei jedem Einschalten des Magneten wird daher die Batteriekapazität geprüft und, falls die Kapazität nicht mehr ausreichend ist, der Einschaltvorgang abgebrochen.

Der folgende Auszug aus einem EventLog zeigt den Versuch, den Magnet einzuschalten, wenn der Spannungsabfall an der Batterie zu gross ist.

Beachten Sie, dass die Events in der Regel in chronologisch umgekehrter Reihenfolge angezeigt werden und die jüngsten Events zuerst erscheinen.

Event: 3398: 214 14:29:48 05.10 RB:chrg enabled 00000

Event: 3397: 145 14:29:44 05.10 Hoist lock OFF 00001

Event: 3396: 147 14:29:44 05.10 Travel lock OFF 00001

** Event: 3395: 012 14:29:20 05.10 RB:Bat test fail 01999

Event: 3394: 206 14:29:20 05.10 RB:bat voltage 00101

Event: 3393: 144 14:29:18 05.10 Hoist lock ON 00001

Event: 3392: 146 14:29:18 05.10 Travel lock ON 00001

Event: 3391: 213 14:29:18 05.10 RB:chrg disabled 00000

Event: 3390: 128 14:29:18 05.10 CB:VG ON 01000Die wichtigsten Events sind die folgenden:

- Bediener schalten die Anlage ein (Event 3390)

- Die gemessene Batteriespannung vor dem Batterietest ist 101 Volt (Event 3394)

- Der Batterietest scheitert wegen übermässigem Spannungsabfall (Event 3395)

Das nächste Beispiel zeigt ein anderes Szenario eines Batterietestfehlers (Event 1695). Hier sehen wir, dass der Batteriestrom während der Tests nahezu Null (100 mA) war. Dies lässt sofort vermuten, dass das Problem nicht bei der Batterie selbst liegt, sondern eine Sicherung durchgebrannt ist.

** Event: 1695: 012 13:33:47 25.03

Event: 1694: 206 13:33:47 25.03

Event: 1693: 144 13:33:37 25.03

Event: 1692: 146 13:33:36 25.03

Event: 1691: 213 13:33:36 25.03

Event: 1690: 128 13:33:36 25.03

RB:Bat test fail 13001

RB:bat voltage 00114

Hoist lock ON 00001

Travel lock ON 00001

RB:chrg disabled 00000

CB:VG ON 24032

Beispiel: falsche Bedienung

Da die meisten Bedieneraktionen protokolliert werden, lassen sich Bedienfehler ebenfalls identifizieren.

Kommt es zum Beispiel zu einem Lastabsturz, weil der Bediener eine zu geringe Hubkraft vorgewählt hat, wird dies im EventLog sichtbar.

Im folgenden Szenario hat der Kranführer mehrere Bleche von einem Stapel kommissioniert und berichtet, dass einige Bleche während des Transportes abgefallen sind.

Event: 2583: 147 12:30:08 20.12 Travel lock OFF 00001 Event: 2582: 212 12:30:08 20.12 RB:swtch fl cfm 10240 Event: 2581: 150 12:30:07 20.12 End hoisting 00000 Event: 2580: 148 12:30:07 20.12 Start hoisting 00000 Event: 2579: 150 12:30:06 20.12 End hoisting 00000 Event: 2578: 148 12:30:05 20.12 Start hoisting 00000 Event: 2577: 202 12:30:02 20.12 RB:new pl cfm 10240 Event: 2576: 143 12:30:02 20.12 CB:part load set 10001 Event: 2575: 202 12:30:02 20.12 RB:new pl cfm 10240 Event: 2574: 143 12:30:02 20.12 CB:part load set 10002 Event: 2573: 202 12:30:01 20.12 RB:new pl cfm 10240 Event: 2572: 143 12:30:01 20.12 CB:part load set 10005 Event: 2571: 145 12:29:59 20.12 Hoist lock OFF 00001 Event: 2570: 139 12:29:59 20.12 PG power ON 40009 Event: 2569: 139 12:29:59 20.12 PG power ON 30009 Event: 2568: 139 12:29:59 20.12 PG power ON 20009 Event: 2567: 139 12:29:59 20.12 PG power ON 10009 Event: 2566: 199 12:29:59 20.12 RB:Bat test OK 00240 Event: 2565: 206 12:29:59 20.12 RB:bat voltage 00105 Event: 2564: 198 12:29:57 20.12 RB:Bat chrg OFF 00000 Event: 2563: 146 12:29:57 20.12 Travel lock ON 00001 Event: 2562: 144 12:29:57 20.12 Hoist lock ON 00001 Event: 2561: 128 12:29:56 20.12 CB:VG ON 10240

Obwohl der Lastabfall selbst nicht immer direkt im EventLog sichtbar ist, können die Aktionen des Bedieners zurückverfolgt werden (bei Kenntnis des ungefähren Zeitpunktes des Vorfalls):

- Befehl, die Magnetgruppen 1 bis 4 einzuschalten (Event 2561)

- Magnetgruppen 1 bis 4 werden mit vorgewählter Kraftstufe 9 aufmagnetisiert (Events 2567–2570)

- Bediener reduziert die Hubkraft auf Kraftstufe 5, dann auf 2 und schliesslich auf Stufe 1 (Events 2572–2576)

- Bediener beginnt mit der Kranhubbewegung, woduch das automatische Umschalten auf Volllast ausgelöst wird (Event 2578)

Manchmal ist die Interpretation von Informationen im EventLog abhängig von den Konfigurationseinstellungen.

In diesem speziellen Fall hatte der Kunde in seiner Steuerungskonfiguration eine Funktion namens „Proportionale Volllast“ aktiviert (hier nicht dargestellt), welche die volle Hubkraft der Magnete (in der Regel 100 %) jedoch in proportionalem Verhältnis zu der zuletzt gewählten Teillaststufe einstellt.

Fazit: Die Tatsache, dass die kleinste Kraftstufe kurz vor der automatischen Umschaltung auf Volllast gewählt wurde (Ereignis 2576) bedeutete, dass nur etwa 20 % der vollen Hubkraft für den Transport der Bleche zur Verfügung stand. Die Last war daher nicht vollständig gesichert. Das erklärt, warum einige Bleche von den Magneten abschälten.

Statistische Analysen

Eine wichtige sekundäre Funktion des EventLogs ist das Sammeln statistischer Daten.

Aus den gesammelten Daten können Grafiken und Diagramme zur Visualisierung bestimmter Aspekte der Magnetnutzung generiert werden.

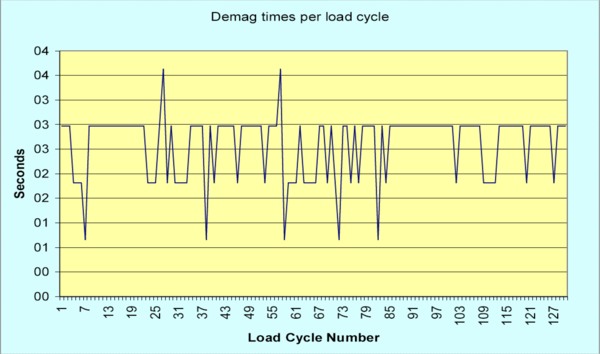

In dem folgenden Beispiel (s. Abbildung 2) ist ersichtlich, wie die Ausschaltzeit des Magneten bei jedem Ladezyklus variiert. Diese Analyse könnte möglicherweise zur Optimierung des Materialhandlings in einem Lagerhaus oder in einem Stahl-Service-Center herangezogen werden.

Abbildung 2: Entmagnetisierungszeiten eines Magneten

Redundante Magnetanlage

Was ist Redundanz?

Elektrische Steuerungen bestehen aus vielen Subsystemen, welche jeweils ein bestimmtes Fehlerpotential aufweisen. Um die Sicherheit der Steuerung beim Ausfall eines dieser Subsysteme zu gewährleisten, können sicherheitsrelevante Subsysteme doppelt aufgebaut werden.

Dies wird allgemein als „redundant“ bezeichnet.

Dabei arbeiten zwei Subsysteme an derselben Aufgabe und überprüfen sich gegenseitig. Auf diese Weise wird sichergestellt, dass beide Systeme einwandfrei funktionieren.

Zwei redundante Systeme erhöhen die Sicherheit nur dann wesentlich, wenn ein Ausfall eines einzelnen Systems auch erkannt wird. Gegenseitige Prüfung und Sicherheitsrelevanz sind daher die Kernelemente eines redundanten Steuerungskonzepts nach der Sicherheitsklasse 3, wie dies im internationalen Normungsdokument DIN-EN 954-1 beschrieben ist.

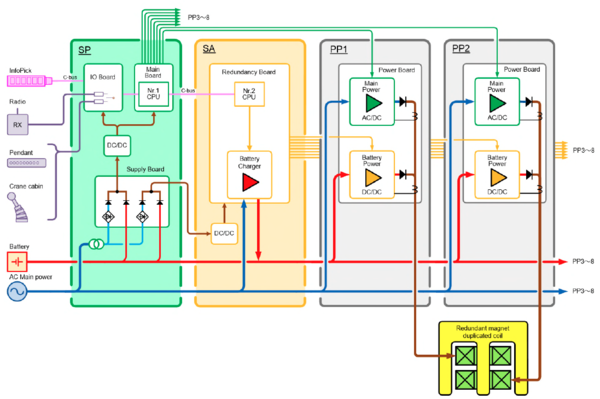

Redundante Magnetsteuerung SmartPickTM

Das Konzept der Redundanz ist ein zentrales Element der Truninger Magnetsteuerung SmartPickTM.

Alle sicherheitsrelevanten Teilsysteme werden gemäß der Sicherheitsklasse 3 dupliziert.

Konkret betrifft die folgende Teilsysteme:

- Zwei Stromquellen - Netzversorgung und Puffbatterie

Die Kapazität des Backup-Akkus ist so ausgelegt, dass der sichere Betrieb mindestens 20 Minuten lang gewährleistet ist.

- Zwei Stromsensoren - zwei unabhängige Prozessoren verarbeiten die Signale

Der Ausfall eines Sensors wird erkannt und löst eine Umschaltung auf Batteriebetrieb und eine Verriegelung aus; der Magnet kann ausgeschaltet, nicht aber eingeschaltet werden.

- Zwei Stromsteller - AC/DC und DC/DC

Je ein Stromsteller (Drive) mit Netzstromversorgung AC/DC und ein Stromsteller mit Batterieversorgung DC/DC. Bei einem Fehler in der Leistungselektronik eines Stromstellers, wie etwa dem Ausfall eines IGBT-Transistors, sichert der zweite Stromsteller die Versorgung des Magneten.

- Zwei Controller, in unterschiedlicher Hard- und Software gebaut

Bei einem Ausfall des SmartPickTM-Hauptcontrollers („Master“) übernimmt der Slave-Controller SafePickTM die Steuerungsaufgabe.

- Zwei Niederspannungsquellen

Jeder der beiden Controller ist mit individuellen Niederspannungsquellen ausgestattet. Beide Spannungsquellen sind batteriegepuffert und werden ständig überprüft.

Optional redundante elektrische Kreise

In der Regel gelten die Stromleitungen von der Steuerung zum Magneten als sicher; daher werden sie meist nur einfach ausgeführt.

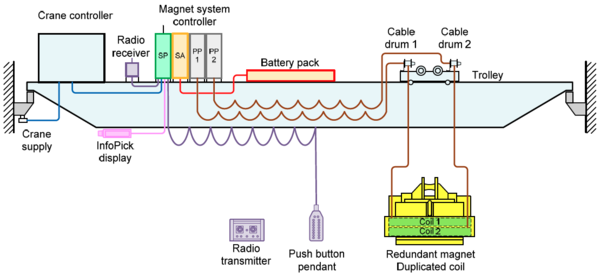

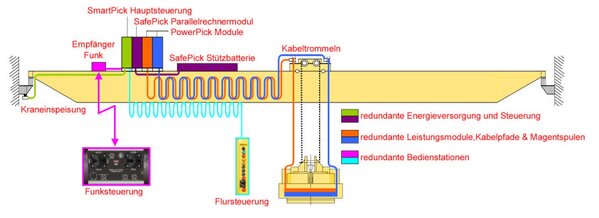

Bei einigen Anwendungen in rauer Umgebung können Kabel, Kabeltrommeln und Stecker jedoch nicht als sicher angesehen werden. In dem Fall werden zwei unabhängige Stromkreise für einen einzelnen Magneten realisiert.

Dann bilden zwei Kabel, zwei Kabeltrommeln, zwei elektrische Spulen im Magneten und zwei Leistungsmodule (PowerPickTM) je einen eigenen Stromkreis.

Selbst ein Kurzschluss an einer beliebigen Stelle eines Stromkreises kann so den Betrieb des Magneten nicht gefährden.

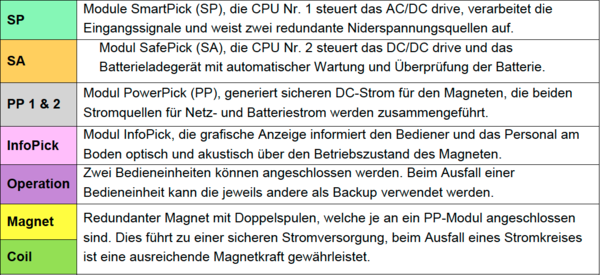

Abbildung 1: Redundante Magnetsteuerung SmartPickTM

Tabelle 1: Funktionstabelle der Module

Abbildung 2: Anordnung einer redundanten Magnetanlage

Abbildung 3: Redundante Magnetanlage für Profil- und Stabstahlbunde

Redundante Architektur

Standardisierte, redundante Komponenten

Das Konzept der Redundanz ist eine zentrale Funktion aller elektrischen Subsysteme der TRUNINGER Magnetanlagen.

Die erste Stufe der Redundanz deckt den Ausfall der Netzversorgung und/oder den Ausfall des Hauptprozessormoduls. Diese Funktion ist für die Mehrheit der Systeme serienmässig und wird durch die folgenden Komponenten realisiert:

- SafePick Modul: Schaltet im Falle eines Netzausfalls automatisch auf Stützbatteriebetrieb um und erlaubt auch das Ausschalten der Magneten, wenn das Hauptsteuerungsmodul SmartPick ausgefallen ist.

- Stützbatterie: Gewährleistet bei Netzausfall die Stromversorgung der Magnete bei hängender Last für mindestens 20 Minuten.

Option: Totale Redundanz

Falls erforderlich oder gewünscht, bauen wir Magnetanlagen total redundant. Hierbei werden mehrere redundante Subsysteme eingesetzt.

Abbildung 1 zeigt einen typischen Brückenkran mit einer Magnetanlage für Coiltransporte.

Abbildung 1: Magnetanlage mit totaler Redundanz

Das wichtigste, zusätzliche redundante Subsystem ist die doppelte Leitungszuführung von SmartPickTM zu den Magneten.

Die redundanten Komponenten sind:

- zwei PowerPick-Module

- zwei Flachleitungen

- zwei Kabeltrommeln

- zwei unabhängig anspeisbare Magnetspulen innerhalb des Magneten

Diese Anordnung bildet zwei völlig unabhängige End-to-End-Stromkreise. Sie hält die Ladung auch im Falle des teilweisen oder vollständigen Ausfalls eines Kreises sicher am Magneten.

Fällt die Funksteuerung oder der Funkempfänger aus, sorgt eine redundanten Bedieneinheit dafür, dass die Magnete mit einer Flur- oder Kabinensteuerung weiter betrieben werden können.

Magnethebetechnik

Mit TRUNINGER sind Sie auf der sicheren Seite und minimieren Gefahren und Maschinenausfälle.